parkitus, taito ja tekniikka

Gruppo Mastrotto-kaava on yksinkertainen: kokemus ja ammattitaito yhdessä nahkateollisuuden uusimman teknologian kanssa. Tämä on voittoisa yhdistelmä, joka ajaa vuosittain miljoonien neliömetrien nahkatuotannon jaettavaksi markkinoille ympäri maailmaa.

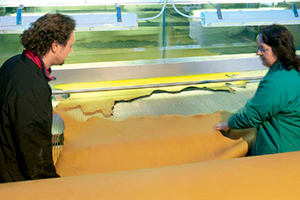

konsernin tuotantoprosessi koostuu monimutkaisesta hoitosarjasta, jossa kokeneiden työntekijöidemme taidot tulevat etualalle pitkäjänteisen ja jatkuvan tutkimustyön kautta kehitettyjen yhä kehittyneempien järjestelmien ansiosta. Vuodat käsitellään ja käsitellään tulla kengät, takit, laukut, sohvat, tuolit ja todellakin mikä tahansa muu artikkeli, että suunnittelijat ja stylistit voivat keksiä.

-

1. Liotus

pesu vedessä epäpuhtauksien ja poimujen poistamiseksi vuodista

2. Puristamalla

ylimääräinen vesi poistuu ja Piilo venyy

3. Halkaisu

jyvä – nahan ulkopinta – erotetaan mekaanisesti vaakasuoraan halkiosta (alaosa)

4. Parranajo

koko nahan pinta saa tasaisen paksuuden

5. Trimmaus

leikkaus, nahan valinta ja jakaminen

6. Värjäys

prosessin avainkohta, nahan pehmeys, väri ja stabiilius (varastointiaika)

7. Kuivaus

veden poistaminen tyhjiöimulla teräslevyistä valmistetuilla erikoislaitteilla

8. Kuljetin

nahan käsittely keskeyttämällä se yläpuolisesta kuljettimesta ympäristön lämpötilassa

9. Paalutus

nahkaa pehmennetään koneella, joka antaa mekaanisen hakkaustoiminnan

10. Kiillotus

pinnan hankaus käyttämällä erikoispaperia lainaamaan kiiltoa (nupukkiin ja mokkanahkaan)

11. Fulling

nahkaa pehmennetään mekaanisella puskuroinnilla rumpujen sisällä valvotuissa kosteusolosuhteissa

12. Viimeistely

hoito, joka antaa halutun kiillon, värin ja ulkonäön

13. Silitys

Tämä vaihe on tarpeen, jotta voidaan varmistaa tarvittavan kiillon taso

14. Trimmaus

varmistaa, että valmiissa tuotteessa on säännölliset reunat

15. Workshop

Fysikaaliset ja kemialliset testit, jotka on tehty kansainvälisten standardien ja asiakastietojen mukaan

16. Valinta

laadun, pinnan ominaisuuksien ja paksuuden tarkistaminen

17. Mittaus

mittaus tarkkuuselektronisilla laitteilla, pakkaus ja toimitus asiakkaalle

18. Varastointi

valmiin materiaalin säilyttäminen valmiina näytteiden toimittamista varten ja juuri ajoissa käytössä