Concia, competenza e tecnologia

La formula del Gruppo Mastrotto è semplice: esperienza e professionalità in tandem con le più moderne tecnologie del settore pelletteria. Questa è la combinazione vincente che spinge ogni anno la produzione di milioni di metri quadrati di pelli da distribuire sui mercati di tutto il mondo.

Il processo produttivo del Gruppo consiste in una complessa serie di trattamenti in cui le competenze dei nostri esperti lavoratori vengono messe in evidenza, grazie a sistemi sempre più avanzati sviluppati attraverso un impegno di ricerca costante e a lungo termine. I pellami vengono trattati e lavorati per diventare scarpe, giacche, borse, divani, sedie e in effetti qualsiasi altro articolo che designer e stilisti possano sognare.

1. Ammollo

Lavare in acqua per rimuovere impurità e pieghe dalle pelli

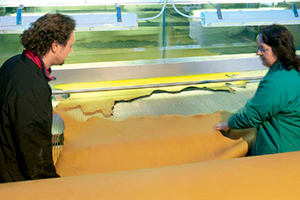

2. Premendo

L’acqua in eccesso viene eliminata e la pelle viene allungata

3. Scissione

La grana – la superficie esterna della pelle – è meccanicamente separata orizzontalmente dalla scissione (la parte inferiore)

4. Rasatura

L’intera superficie della pelle acquista uno spessore uniforme

5. Taglio

Taglio, selezione e divisione della pelle

6. Tintura

Il punto chiave del processo, conferendo alla pelle morbidezza, colore e stabilità (durata di conservazione)

7. Asciugatura

Rimozione dell’acqua tramite aspirazione a vuoto con attrezzature speciali in piastre di acciaio

8. Trasportatore

Condizionare la pelle sospendendola da un trasportatore aereo a temperatura ambiente

-

9. Picchettamento

La pelle viene ammorbidita utilizzando una macchina che fornisce un’azione di battitura meccanica

10. Lucidatura

Abrasione superficiale con carta speciale per dare lucentezza (per spaccature in nabuk e camoscio)

11. Follatura

La pelle viene ammorbidita mediante tamponamento meccanico all’interno dei fusti in condizioni di umidità controllata

12. Finitura

Trattamento per dare la lucentezza, il colore e l’aspetto desiderati

13. Stiratura

Questo passaggio è necessario per garantire il livello di brillantezza richiesto

14. Rifilatura

Garantire che il prodotto finito abbia bordi regolari

-

15. Laboratorio

Prove fisiche e chimiche eseguite secondo gli standard internazionali e le specifiche del cliente

-

16. Selezione

Verifica della qualità, delle proprietà superficiali e dello spessore

17. Misurazione

Misurazione con apparecchiature elettroniche di precisione, imballaggio e spedizione al cliente

18. Stoccaggio

Stoccaggio del materiale finito pronto per la consegna dei campioni e servizio just in time