L’elettrofotografia (nota anche come xerografia) è un processo complesso comunemente usato nelle fotocopiatrici e nei fax, nonché nelle stampanti digitali. È una tecnologia di imaging che prende un file digitale e utilizza un fotorecettore, sorgente luminosa, principi elettrostatici e toner per produrre l’output stampato. Prima che questo processo fosse utilizzato per la stampa digitale, era ampiamente utilizzato nelle fotocopiatrici analogiche in cui una lampada illuminava la pagina copiata e quindi una serie di specchi rifletteva la pagina direttamente sulla superficie di un tamburo. Le fotocopiatrici digitali hanno sostituito il percorso della luce diretta con un sensore che converte l’immagine analogica in informazioni digitali, quindi un laser o un array di LED scrive l’immagine sul tamburo. Molte stampanti digitali oggi sono basate sulla stessa piattaforma delle fotocopiatrici digitali. La tecnologia ha visto molti miglioramenti nel corso degli anni, ma il processo elettrofotografico al suo interno rimane relativamente invariato.

Il fotorecettore è comunemente indicato come un tamburo. È un cilindro rivestito con un materiale che diventa conduttivo quando esposto alla luce. Le aree che non sono esposte hanno un’elevata resistenza che consente a queste aree di trattenere la carica elettrostatica necessaria per il processo.

Sorgente luminosa

Le sorgenti luminose utilizzate nella stampa digitale includono array di LED o, più comunemente, laser. VCSEL (vertical cavity surface emitting laser) è un tipo avanzato di laser utilizzato nelle presse digitali più attuali sul mercato. Un array VCSEL può posizionare il fascio con elevata precisione (indirizzabilità) per una chiarezza, una risoluzione e un posizionamento dell’immagine ottimali. Questo lo rende ideale per una stampa digitale.

Principi elettrostatici

Per capire l’elettrofotografia, dobbiamo prima capire alcuni principi elettrostatici di base. Quando alcuni materiali vengono a contatto poi separati gli uni dagli altri, questi materiali possono diventare elettricamente carica. Lo sfregamento di questi materiali insieme può aumentare questo effetto. Questo è chiamato effetto triboelettrico. L’accumulo di elettricità statica sui vestiti in un’asciugatrice o dallo sfregamento di un palloncino sui capelli sono esempi dell’effetto triboelettrico. Le cariche possono avere una polarità positiva o negativa. Come le cariche si respingono a vicenda mentre le cariche opposte sono attratte, più o meno allo stesso modo delle polarità nei magneti (vedi Figura 6.2).

Queste proprietà sono al centro della tecnologia e sono utilizzate in quasi tutte le fasi del processo di imaging digitale.

Nozioni di base del toner

Il toner è un mezzo di polvere secca molto fine utilizzato nel processo elettrofotografico o xerografico. È composto principalmente da una resina e include pigmento, cera e additivi per migliorare il processo. Il termine xerografia, infatti, deriva dalle parole greche xeros, ‘secco ‘e graphia,’ scrittura,’ riflettendo come toner piuttosto che inchiostro viene utilizzato nel processo di imaging. Le particelle del toner diventano elettricamente caricate una volta mescolate o agitate con un effetto triboelettrico. La composizione del toner non solo contribuisce alle sue caratteristiche di imaging, ma alla sua capacità di mantenere e controllare le sue proprietà di carica. La forma del toner è anche un fattore nella sua capacità di ricarica. Questa carica elettrica è ciò che consente al toner di essere manipolato con precisione durante tutto il processo.

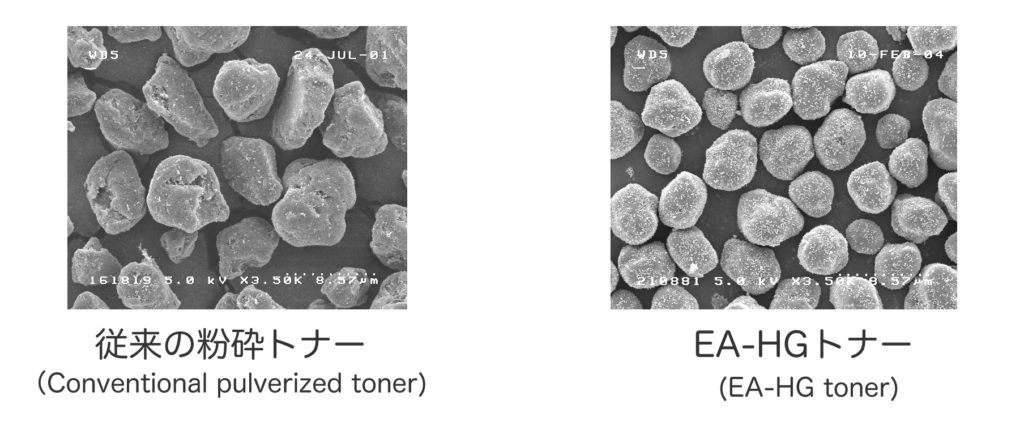

Esistono due tipi fondamentali di produzione di toner, polverizzato e chimico (Figura 6.3). Il toner polverizzato è stato comunemente usato nelle stampanti digitali precedenti ed è prodotto da successive fasi di miscelazione e macinazione del composto fino a raggiungere la consistenza e la dimensione desiderate. Le particelle di toner risultanti sono di dimensioni e forma irregolari e in genere hanno una media di circa 6,2-10,2 micron. Toner polverizzato produce buoni risultati, fino a 600 dpi di risoluzione; tuttavia, una dimensione e una forma coerenti con una dimensione delle particelle più piccole sono necessarie per produrre una migliore chiarezza e dettaglio a risoluzioni più elevate.

I toner chimici sono stati introdotti in seguito per superare tali limitazioni e sono oggi di uso comune. Ogni produttore ha il proprio processo per la creazione di questo tipo di toner e nomi univoci pure. Il toner EA di Xerox, il toner PXP di Ricoh e il toner Simitri di Konica Minolta sono tutti esempi di toner chimici. Come suggerisce il nome, i toner chimici vengono creati attraverso un processo di costruzione o “crescita” della particella chimicamente. Questo processo consente il controllo preciso della forma e delle dimensioni della particella di toner (meno di 5 micron in alcuni casi), con conseguente capacità di definizione e risoluzione più elevate. Risoluzioni di 1.200 dpi e 2.400 dpi sono possibili in gran parte grazie all’uso di questo tipo di toner. Altri vantaggi includono un consumo energetico molto più basso, sia nel processo di produzione che nel processo di stampa, nonché una distribuzione delle particelle e delle cariche più ristretta.

Ecco un video di YouTube su come viene prodotto il toner chimico:https://youtu.be/852TWDP61T4

Il toner secco è disponibile in due forme: mono componente e dual componente. Entrambi si basano su particelle di ferro o ossido di ferro magnetico per “trattenere” il toner caricato su un rullo magnetico. I toner monocomponenti incorporano il materiale magnetico nella composizione della particella di toner stessa dove i toner bicomponenti hanno il materiale magnetico mescolato insieme al toner ma come componenti separati. Questa miscela è chiamata sviluppatore.

ElectroInk

ElectroInk è una forma unica di toner utilizzata nelle presse digitali HP Indigo. Il toner si presenta sotto forma di pasta e viene miscelato internamente nella pressa con olio di imaging, un distillato di petrolio leggero. Questo tipo di toner è considerato un toner liquido in quanto le particelle sono sospese nell’olio di imaging liquido, ma utilizza ancora un processo elettrofotografico per l’imaging. Uno degli importanti vantaggi di questo tipo di toner è la sua dimensione delle particelle. Le particelle di toner ElectroInk sono da 1 a 2 micron, significativamente più piccole della più piccola particella di toner secco. A queste dimensioni, un toner secco diventerebbe in volo e sarebbe molto difficile da controllare. La sospensione toner e olio raggiunge risoluzioni più elevate, brillantezza uniforme, bordi nitidi e livelli di immagine molto sottili. Un sottile strato di immagine consente al toner di conformarsi alla superficie del substrato, producendo un aspetto coerente tra le aree imaged e non imaged. Uno svantaggio di questo toner, tuttavia, è che i substrati possono avere bisogno di essere pretrattati in modo che il toner aderisca correttamente. Ci sono substrati disponibili per l’uso specifico sulle macchine da stampa digitali HP Indigo, ma in genere questi sono più costosi o potrebbero non essere compatibili con altri metodi di stampa. Alcune presse Indigo sono dotate di una stazione di pretrattamento che espande ampiamente la compatibilità del substrato e supera persino quella di altre forme di stampa digitale.

Nanography

Nanography è una tecnologia di stampa molto nuova ed eccitante attualmente in sviluppo dal creatore della Indigo digital press, Benny Landa. Prende in prestito alcuni degli stessi concetti utilizzati nell’Indaco ma con un approccio diverso all’implementazione di questi. La tecnologia è incentrata su NanoInk, un inchiostro innovativo con dimensioni del pigmento di decine di nanometri. In confronto, i pigmenti trovati in inchiostri offset di buona qualità sono nella gamma di 500 nanometri. I coloranti si intensificano e la densità dell’inchiostro aumenta a questo livello microscopico, espandendo notevolmente la gamma di colori dell’inchiostro. L’inchiostro utilizza l’acqua come vettore invece di olio di imaging che lo rende più conveniente ed eco-friendly. Miliardi di gocce d’inchiostro vengono gettate su una coperta riscaldata, non direttamente sul substrato come nella stampa a getto d’inchiostro. L’inchiostro si diffonde uniformemente sulla coperta e l’acqua evapora rapidamente lasciando solo un film polimerico secco ultrasottile (circa 500 nanometri). Questo film si trasferisce completamente sul substrato a contatto e produce un’immagine dura e resistente all’abrasione. Questa tecnologia di stampa può essere utilizzata con quasi tutti i supporti senza pretrattamento e, grazie al suo minuscolo spessore del film, non interferisce con la finitura. Sia lucido o opaco, la finitura dell’inchiostro corrisponde a quella del substrato. Anche se la tecnologia è pronta a rivoluzionare l’industria della stampa, la prima pressa ad utilizzarla è attualmente in fase di beta testing. Puoi trovare le ultime notizie e ulteriori informazioni sulla nanografia su questa pagina web: http://www.landanano.com/nanography