電子写真(xerographyとも呼ばれます)は、複写機やファ これは、デジタルファイルを取り、感光体、光源、静電原理、およびトナーを利用して印刷された出力を生成するイメージング技術です。 このプロセスがデジタル印刷に使用される前は、ランプがコピーされているページを照らし、次に一連のミラーがドラムの表面に直接ページを反映するアナログコピ デジタル複写機は、アナログ画像をデジタル情報に変換するセンサーに直接光路を置き換え、レーザーまたはLEDアレイがドラムに画像を書き込みます。 今日の多くのデジタルプリンタは、デジタル複写機と同じプラットフォームに基づいています。 この技術は長年にわたって多くの改善を見てきましたが、その中核となる電子写真プロセスは比較的変化していません。

感光体は、一般的にドラムと呼ばれます。 それはライトに露出されたとき伝導性になる材料が塗られるシリンダーです。 露出していない領域は、これらの領域がプロセスに必要な静電気を保持することを可能にする高い抵抗を有する。

光源

デジタル印刷で使用される光源には、LEDアレイ、またはより一般的にはレーザーが含まれます。 VCSEL(レーザーを出す縦キャビティ表面)は市場の最新のデジタル出版物で使用される高度のタイプのレーザーです。 VCSELの配列は最適の明快さ、決断およびイメージの位置のための高精度な(アドレス指定可能性)のビームを置くことができる。 これは理想的にデジタル出版物に適するそれを作る。

静電原理

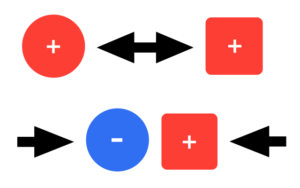

電子写真を理解するためには、まずいくつかの基本的な静電原理を理解 特定の材料が接触して互いに分離すると、これらの材料は電気的に帯電する可能性があります。 これらの材料を一緒にこすることは、この効果を高めることができます。 これは摩擦電効果と呼ばれます。 ドライヤーのあなたの衣服のまたはあなたの毛の気球を摩擦することからの静電気の集結は摩擦電気効果の例です。 電荷は正極性または負極性のいずれかを有することができる。 同様の電荷は互いに反発し、反対の電荷は磁石の極性とほぼ同じ方法で引き寄せられます(図6.2参照)。

これらの特性は、技術の中核であり、デジタルイメージングプロセスのほぼすべての段階で利用されています。

これらの特性は、デジタルイメージプ

トナーの基本

トナーは電子写真かxerographicプロセスで使用される非常に良い、乾燥した粉媒体です。 それは樹脂で主に構成され、顔料、ワックスおよびプロセス高める添加物を含んでいます。 Xerographyという用語は、実際には、ギリシャ語のxeros、’dry’とgraphia、’writing’に由来し、インクではなくトナーがイメージングプロセスでどのように使用されるかを反映しています。 トナー粒子は摩擦電気効果によってかき混ぜられるか、またはかき混ぜるとき電気で満たされるようになります。 トナーの組成は、そのイメージング特性に寄与するだけでなく、その電荷特性を維持および制御する能力にも寄与する。 トナーの形状もその充電能力の要因です。 この電荷は、トナーがプロセス全体を通して正確に操作されることを可能にするものである。

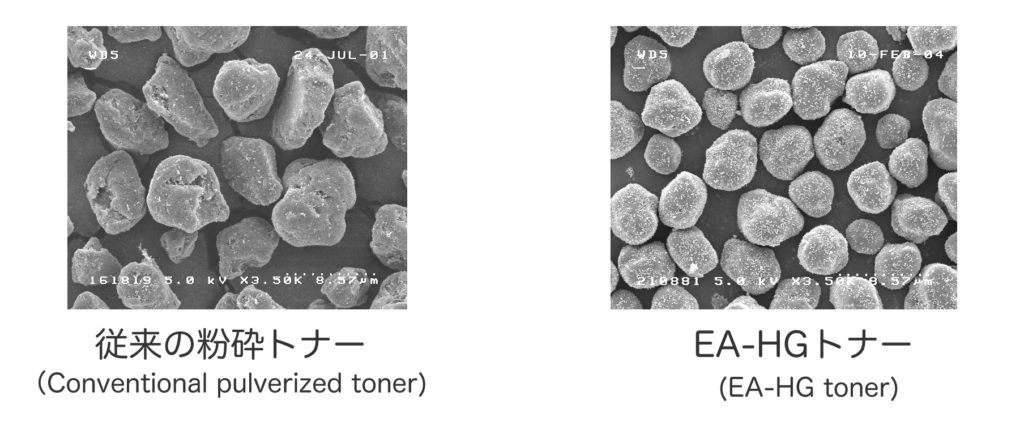

トナー製造には、粉砕と化学の2つの基本的なタイプがあります(図6.3)。 粉砕されたトナーは、以前のデジタルプリンタで一般的に使用されており、所望の一貫性とサイズが達成されるまで、連続した化合物の混合および粉砕 得られたトナー粒子は、サイズおよび形状が不規則であり、典型的には、サイズが約6.2〜10.2ミクロンの平均である。 粉砕されたトナーは、最大600dpiの解像度で良好な結果を生成します; しかし、より高い解像度でより良い明瞭さと詳細を生成するためには、より小さな粒子サイズとともに一貫したサイズと形状が必要です。

ケミカルトナーは、これらの制限を克服するために後に導入され、今日一般的に使用されています。 各製造業者にこのタイプのトナーおよび独特な名前を同様に作成するための自身のプロセスがある。 ゼロックスのEAトナー、リコーのPxPトナー、コニカミノルタのSimitriトナーは、すべてケミカルトナーの例です。 名前が示すように、ケミカルトナーは、粒子を化学的に構築または”成長”するプロセスによって作成されます。 このプロセスはより高い定義および決断の機能に終ってトナーの粒子の形そしてサイズの精密な制御を(場合によっては5ミクロン以下)、可能にする。 1,200dpiおよび2,400dpiの決断はこのタイプのトナーの使用が主原因で可能である。 その他の利点には、製造プロセスと印刷プロセスの両方でのエネルギー消費がはるかに低く、粒径と電荷分布が狭いことが含まれます。ここでは、ケミカルトナーが作られている方法のYouTubeのビデオです:https://youtu.be/852TWDP61T4

ドライトナーは、モノ成分とデュアル成分の二つの形態で提供されています。 両方とも磁気ローラーの満たされたトナーを”握るために磁気鉄か酸化鉄の粒子に頼ります。 モノコンポーネントトナーは、トナー粒子自体の組成に磁性材料を組み込んでおり、デュアルコンポーネントトナーは、磁性材料をトナーと一緒に混合したが、別の成分として混合している。 この混合物は現像剤と呼ばれます。

ElectroInk

ElectroInkは、HP Indigoデジタルプレスで使用されるトナーのユニークな形です。 トナーはのりの形に来、イメージ投射オイル、軽量の石油の留出物と出版物で内部的に混合される。 このタイプのトナーは粒子が液体イメージ投射オイルで中断されると同時に液体のトナーとして考慮されますが、イメージ投射のためにまだ電子写真プロセ このタイプのトナーの重要な利点の1つは粒度です。 ElectroInkのトナーの粒子は最も小さい乾燥したトナーの粒子よりかなり小さい1から2ミクロン、です。 このサイズでは、乾燥したトナーは空中になり、制御が非常に困難になります。 トナーおよびオイルの懸濁液は高リゾリューション、均一光沢、鋭いイメージの端および非常に薄いイメージの層を達成する。 薄いイメージの層はトナーが基質の表面に合致するようにしまイメージされ、非イメージされた区域間の一貫した一見を作り出します。 しかしながら、このトナーの欠点は、トナーが適切に接着するために基材を前処理する必要があることである。 HP Indigo digital pressesで特別に使用できる基材がありますが、通常、これらはより高価であるか、他の印刷方法と互換性がない場合があります。 あるインディゴの出版物は基質の両立性を広く拡大し、デジタル印刷の他の形態のそれを越える前処理の場所が装備されている。

Nanography

Nanographyは、現在Indigo digital pressの作成者であるBenny Landaによって開発されている非常に新しくエキサイティングな印刷技術です。 Indigoで使用されているのと同じ概念のいくつかを借りていますが、これらの実装には異なるアプローチがあります。 この技術は、数十ナノメートルの顔料サイズを持つ画期的なインクであるNanoInkを中心に展開しています。 比較では、良質のオフセットインクで見つけられる顔料は500ナノメートルの範囲にあります。 着色剤は激化し、インク密度はそれによりインクの色の全域をかなり拡大するこの微視的なレベルで増加します。 インクはそれをより費用効果が大きく、環境に優しいようにするイメージ投射オイルの代りにキャリアとして水を使用する。 インク滴の数十億は、インクジェット印刷のように基板上に直接ではなく、加熱された毛布の上に噴射されます。 インクは毛布で均一に広がり、水はすぐに極めて薄い(およそ500ナノメートル)、乾燥した重合体のフィルムだけ残す蒸発する。 このフィルムは接触の基質に完全に移り、堅い、摩耗抵抗力があるイメージを作り出す。 この印刷物の技術は前処理なしでほとんどあらゆる基質と使用することができ、極小のフィルム厚さが原因で終わりと、干渉しない。 光沢度の高いか無光沢かどうか、インク終わりは基質のそれに一致させる。 この技術は印刷業界に革命を起こす態勢を整えていますが、それを使用する最初のプレスは現在ベータテスト中です。 このウェブページでは、ナノグラフィーに関する最新のニュースや詳細情報を見つけることができます:http://www.landanano.com/nanography