elektrofotografie (ook bekend als xerografie) is een complex proces dat vaak wordt gebruikt in kopieerapparaten en faxen, evenals in digitale printers. Het is een weergavetechnologie die een digitaal dossier neemt en een photoreceptor, lichtbron, elektrostatische principes, en toner gebruikt om de gedrukte output te produceren. Voordat dit proces werd gebruikt voor digitaal printen, werd het uitgebreid gebruikt in analoge kopieerapparaten waar een lamp de pagina verlicht die wordt gekopieerd, en vervolgens een reeks spiegels reflecteerde de pagina direct op het oppervlak van een trommel. Digitale kopieerapparaten vervingen het directe lichtpad door een sensor die het analoge beeld omzet in digitale informatie, waarna een laser of een LED-array het beeld op de trommel schrijft. Veel digitale printers zijn tegenwoordig gebaseerd op hetzelfde platform als digitale kopieerapparaten. De technologie heeft vele verbeteringen door de jaren heen gezien, maar het elektrofotografisch proces in zijn kern blijft relatief onveranderd.

de fotoreceptor wordt gewoonlijk een drum genoemd. Het is een cilinder bekleed met een materiaal dat geleidend wordt bij blootstelling aan licht. Gebieden die niet worden blootgesteld hebben een hoge weerstand waardoor deze gebieden om de elektrostatische lading die nodig is voor het proces te houden.

lichtbron

bij Digitaal printen worden onder meer LED-arrays of, vaker, lasers gebruikt. VCSEL (vertical cavity surface emitting laser) is een geavanceerd type laser dat wordt gebruikt in de meest actuele digitale persen op de markt. Een VCSEL array kan zijn bundel positioneren met een hoge nauwkeurigheid (adresseerbaarheid) voor optimale helderheid, resolutie en beeldpositionering. Dit maakt hem bij uitstek geschikt voor een digitale pers.

elektrostatische principes

om elektrofotografie te begrijpen, moeten we eerst een aantal fundamentele elektrostatische principes begrijpen. Wanneer bepaalde materialen in contact komen dan los van elkaar, deze materialen kunnen worden elektrisch geladen. Wrijven deze materialen samen kan dit effect te verhogen. Dit wordt het tribo-elektrisch effect genoemd. Statische elektriciteit opbouw op je kleding in een droger of van het wrijven van een ballon op je haar zijn voorbeelden van het tribo-elektrische effect. Ladingen kunnen een positieve of negatieve polariteit hebben. Zoals ladingen elkaar afstoten terwijl tegengestelde ladingen worden aangetrokken, op vrijwel dezelfde manier als de polariteiten in magneten (zie figuur 6.2).

deze eigenschappen vormen de kern van de technologie en worden gebruikt in bijna elke fase van het digitale beeldvormingsproces.

toner Basics

Toner is een zeer fijn, droog poedermedium dat wordt gebruikt in het elektrofotografisch of Xerografisch proces. Het is hoofdzakelijk samengesteld uit een hars en omvat pigment, was, en proces-verbeterende additieven. De term xerografie, in feite, is afgeleid van de Griekse woorden xeros, ‘droog’ en graphia, ‘schrijven,’ weerspiegelt hoe toner in plaats van inkt wordt gebruikt in het beeldproces. Tonerdeeltjes worden elektrisch geladen wanneer ze door een tribo-elektrisch effect worden geroerd of geagiteerd. De samenstelling van de toner draagt niet alleen bij aan zijn beeldvormingseigenschappen, maar aan zijn vermogen om zijn ladingseigenschappen te handhaven en te controleren. De vorm van de toner is ook een factor in zijn laadvermogen. Deze elektrische lading is wat het mogelijk maakt de toner nauwkeurig worden gemanipuleerd gedurende het proces.

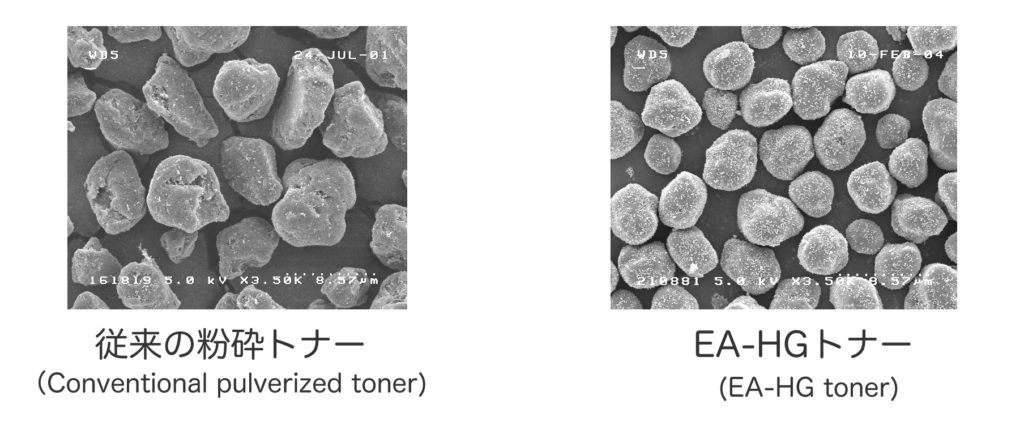

Er zijn twee basistypen van tonerproductie: verpulverd en chemisch (figuur 6.3). Verpulverde toner werd vaak gebruikt in eerdere digitale printers en wordt vervaardigd door opeenvolgende samengestelde mengen en slijpen stappen totdat de gewenste consistentie en grootte is bereikt. De resulterende tonerdeeltjes zijn onregelmatig in grootte en vorm en gemiddeld ongeveer 6,2 tot 10,2 micron in grootte. Verpulverde toner levert goede resultaten, tot 600 dpi resolutie; nochtans, worden een consistente grootte en vorm samen met een kleinere deeltjesgrootte vereist om betere duidelijkheid en detail bij hogere resoluties te veroorzaken.

chemische toners werden later geïntroduceerd om deze beperkingen te overwinnen en worden tegenwoordig algemeen gebruikt. Elke fabrikant heeft zijn eigen proces voor het maken van dit type toner en unieke namen ook. Xerox ’s ea toner, Ricoh’ s PXP toner en Konica Minolta ‘ s Simitri toner zijn allemaal voorbeelden van chemische toners. Zoals de naam al doet vermoeden, worden chemische toners gecreëerd door een proces van het chemisch opbouwen of ‘kweken’ van het deeltje. Dit proces staat voor de nauwkeurige controle van de vorm en de grootte van het tonerdeeltje (Onder 5 micron in sommige gevallen) toe, resulterend in hogere definitie en resolutiemogelijkheden. Resoluties van 1.200 dpi en 2.400 dpi zijn grotendeels mogelijk door het gebruik van dit type toner. Andere voordelen zijn onder meer een veel lager energieverbruik, zowel in het productieproces als in het printproces, evenals smallere deeltjesgrootte en ladingsdistributies.

Hier is een YouTube video van hoe chemische toner wordt gemaakt: https://youtu.be/852TWDP61T4

droge toner komt in twee vormen: mono component en dual component. Beide zijn afhankelijk van magnetische ijzer-of ijzeroxidedeeltjes om de geladen toner op een magnetische rol te ‘houden’. Mono component toners nemen het magnetische materiaal in de samenstelling van het tonerdeeltje zelf waar dual component toners hebben het magnetische materiaal gemengd met de toner, maar als afzonderlijke componenten. Dit mengsel heet Ontwikkelaar.

ElectroInk

ElectroInk is een unieke vorm van toner gebruikt in HP Indigo digitale persen. De toner komt in de vorm van een pasta en wordt intern in de pers gemengd met imaging oil, een lichtgewicht petroleumdestillaat. Dit type van toner wordt beschouwd als een vloeibare toner aangezien de deeltjes in de vloeibare weergaveolie worden opgeschort, maar nog gebruikt een elektrofotografisch proces voor weergave. Een van de belangrijke voordelen van dit type toner is de deeltjesgrootte. ElectroInk tonerdeeltjes zijn 1 tot 2 micron, aanzienlijk kleiner dan het kleinste droge tonerdeeltje. Bij deze grootte zou een droge toner in de lucht komen en zeer moeilijk te controleren zijn. De toner en olie suspensie bereikt hogere resoluties, uniforme glans, scherpe beeldranden en zeer dunne beeldlagen. Een dunne beeldlaag kan de toner te conformeren aan het oppervlak van het substraat, het produceren van een consistente look tussen imaged en niet-imaged gebieden. Een nadeel van deze toner is echter dat substraten moeten worden voorbehandeld om de toner goed te hechten. Er zijn substraten beschikbaar voor gebruik specifiek op HP Indigo digitale persen, maar meestal zijn deze duurder of mogelijk niet compatibel met andere afdrukmethoden. Sommige indigopersen zijn uitgerust met een voorbehandelingsstation dat de compatibiliteit van substraten aanzienlijk vergroot en zelfs die van andere vormen van digitaal printen overtreft.

Nanografie

Nanografie is een zeer nieuwe en spannende printtechnologie die momenteel wordt ontwikkeld door de maker van de digitale indigopers, Benny Landa. Het neemt een aantal van dezelfde concepten die worden gebruikt in de Indigo, maar met een andere benadering van de uitvoering van deze. De technologie draait om NanoInk, een baanbrekende inkt met pigmentgroottes in de tientallen nanometers. Ter vergelijking, pigmenten gevonden in goede kwaliteit offset inkten zijn in de 500 nanometer bereik. Kleurstoffen intensiveren en de inktdichtheid neemt toe op dit microscopische niveau, waardoor het kleurengamma van de inkt aanzienlijk wordt uitgebreid. De inkt gebruikt water als een drager in plaats van imaging olie waardoor het meer kosteneffectief en milieuvriendelijk. Miljarden inktdruppels worden op een verwarmde deken gestoten, niet direct op het substraat zoals bij Inkjetprinten. De inkt verspreidt zich gelijkmatig over de deken en het water verdampt snel, waardoor er slechts een ultradunne (ongeveer 500 nanometer), droge polymere film overblijft. Deze film wordt bij contact volledig op het substraat overgebracht en produceert een robuust, slijtvast beeld. Deze printtechnologie kan zonder voorbehandeling met vrijwel elk substraat worden gebruikt en interfereert door de minuscule laagdikte niet met de afwerking. Of het nu hoogglans of mat is, de inktafwerking komt overeen met die van het substraat. Hoewel de technologie klaar is om een revolutie in de printindustrie, de eerste pers om het te gebruiken is momenteel in beta-testen. U kunt het laatste nieuws en meer informatie over nanografie vinden op deze webpagina: http://www.landanano.com/nanography