looien, vaardigheid en technologie

De Gruppo Mastrotto-formule is eenvoudig: ervaring en professionaliteit in combinatie met de modernste technologie in de leerindustrie. Dit is de winnende combinatie die elk jaar miljoenen vierkante meter leer produceert voor distributie naar markten over de hele wereld.het productieproces van de groep bestaat uit een complexe reeks behandelingen waarbij de vaardigheden van onze ervaren werknemers op de voorgrond treden, dankzij de steeds geavanceerdere systemen die ontwikkeld zijn door een voortdurende onderzoeksinspanning op lange termijn. De huiden worden behandeld en verwerkt tot schoenen, jassen, tassen, banken, stoelen en zelfs elk ander artikel dat ontwerpers en stylisten kunnen bedenken.

-

1. Weken

wassen in water om onzuiverheden en plooien van de huiden te verwijderen

-

2. Het opdrukken van

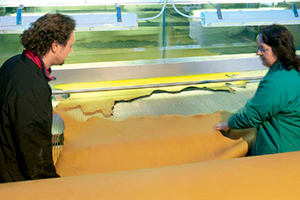

overtollig water wordt geëlimineerd en de huid wordt uitgerekt

-

3. Splitsing

de korrel – het buitenoppervlak van de huid – wordt mechanisch horizontaal gescheiden van de splitsing (het onderste gedeelte)

-

4. Scheren

het gehele oppervlak van de huid krijgt een uniforme dikte

-

5. Knippen

snijden, selecteren en delen van de huid

-

6. Verven

het belangrijkste punt in het proces, waarbij de huid zachtheid, kleur en stabiliteit (houdbaarheid)

-

7. Drogen

verwijderen van het water via vacuümzuiging met behulp van speciale apparatuur gemaakt van staalplaten

-

8. Transportband

conditioneren van het leder door het op te hangen van een bovenloopband bij omgevingstemperatuur

-

9. Staak

het leer wordt zacht gemaakt met behulp van een machine die zorgt voor een mechanische klopwerking

-

10. Polijsten

oppervlakteschuring met speciaal papier om glans te geven (voor splitsingen van nubuck en suede)

-

11. Vulling

het leer wordt verzacht door mechanische buffering in vaten onder gecontroleerde vochtigheid

-

12. Afwerking

behandeling om de gewenste glans, kleur en uiterlijk te geven

-

13. Strijken

deze stap is nodig om het vereiste glansniveau te garanderen

-

14. Bijsnijden

zodat het eindproduct regelmatige randen heeft

-

15. Workshop

fysische en chemische tests uitgevoerd volgens internationale normen en specificaties van de klant

-

16. Selectie

controle op kwaliteit, oppervlakte-eigenschappen en dikte

-

17. Meten

meten met precisie elektronische apparatuur, verpakking en verzending naar de klant

-

18. Opslag

opslag van het afgewerkte materiaal klaar voor levering van de monsters en just In time service