opalanie, umiejętności i technologia

formuła Gruppo Mastrotto jest prosta: doświadczenie i profesjonalizm w połączeniu z najnowocześniejszą technologią w przemyśle skórzanym. Jest to zwycięska kombinacja, która napędza produkcję milionów metrów kwadratowych skór rocznie w celu dystrybucji na rynki na całym świecie.

proces produkcyjny grupy składa się ze złożonej serii zabiegów, w których na pierwszy plan wysuwają się umiejętności naszych doświadczonych pracowników, dzięki coraz bardziej zaawansowanym systemom opracowanym w wyniku długofalowego, ciągłego wysiłku badawczego. Skóry są traktowane i przetwarzane, aby stać się buty, kurtki, torby, kanapy, krzesła i rzeczywiście każdy inny artykuł, że projektanci i styliści mogą wymarzyć.

1. Moczenie

mycie w wodzie w celu usunięcia zanieczyszczeń i fałd ze skór

-

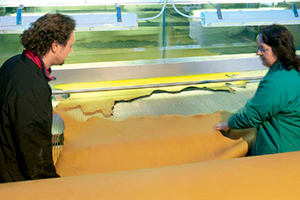

2. Naciśnięcie

nadmiar wody jest usuwany, a skóra jest rozciągnięta

3. Rozdrabnianie

ziarno – zewnętrzna powierzchnia skóry – jest mechanicznie oddzielone poziomo od rozdrabniania (dolnej części)

4. Golenie

cała powierzchnia skóry uzyskuje jednolitą grubość

5. Przycinanie

cięcie, wybieranie i dzielenie ukrycia

6. Barwienie

kluczowy punkt w procesie, nadając skórze miękkość, kolor i stabilność (żywotność)

7. Suszenie

usuwanie wody za pomocą ssania próżniowego przy użyciu specjalnego sprzętu wykonanego z płyt stalowych

-

8. Przenośnik

kondycjonowanie skóry poprzez podwieszenie jej z przenośnika napowietrznego w temperaturze otoczenia

9. Staking

skóra jest zmiękczana za pomocą maszyny, która zapewnia mechaniczną akcję bicia

10. Polerowanie

ścieranie powierzchni przy użyciu specjalnego papieru do nadania połysku (do nubuku i zamszu)

11. Wypełnienie

skóra jest zmiękczana przez mechaniczne buforowanie w bębnach w warunkach kontrolowanej wilgotności

12. Wykończenie

zabieg nadający pożądany połysk, kolor i wygląd

13. Prasowanie

ten krok jest potrzebny do zapewnienia wymaganego poziomu połysku

14. Przycinanie

zapewnienie, że gotowy produkt ma regularne krawędzie

15. Warsztaty

testy fizyczne i chemiczne przeprowadzone zgodnie z międzynarodowymi standardami i specyfikacjami klienta

16. Wybór

sprawdzanie jakości, właściwości powierzchni i grubości

17. Pomiar

pomiar precyzyjnym sprzętem elektronicznym, pakowanie i wysyłka do klienta

18. Przechowywanie

przechowywanie gotowego materiału gotowego do dostarczenia próbek i usługi just in time