La electrofotografía (también conocida como xerografía) es un proceso complejo que se usa comúnmente en fotocopiadoras y faxes, así como en impresoras digitales. Es una tecnología de imagen que toma un archivo digital y utiliza un fotorreceptor, fuente de luz, principios electrostáticos y tóner para producir la salida impresa. Antes de que este proceso se utilizara para la impresión digital, se usaba ampliamente en copiadoras analógicas donde una lámpara iluminaba la página que se estaba copiando, y luego una serie de espejos reflejaban la página directamente sobre la superficie de un tambor. Las copiadoras digitales reemplazaron la trayectoria de luz directa con un sensor que convierte la imagen analógica en información digital, luego un láser o una matriz de LED escribe la imagen en el tambor. Muchas impresoras digitales de hoy en día se basan en la misma plataforma que las copiadoras digitales. La tecnología ha experimentado muchas mejoras a lo largo de los años, pero el proceso electrofotográfico en su núcleo permanece relativamente sin cambios.

El fotorreceptor se conoce comúnmente como tambor. Es un cilindro recubierto con un material que se vuelve conductor cuando se expone a la luz. Las áreas que no están expuestas tienen una alta resistencia que permite que estas áreas retengan la carga electrostática necesaria para el proceso.

Fuente de luz

Las fuentes de luz utilizadas en la impresión digital incluyen matrices de LED o, más comúnmente, láseres. VCSEL (láser emisor de superficie de cavidad vertical) es un tipo avanzado de láser utilizado en las prensas digitales más actuales del mercado. Una matriz VCSEL puede posicionar su haz con alta precisión (direccionabilidad) para una claridad, resolución y posicionamiento de imagen óptimos. Esto lo hace ideal para una prensa digital.

Principios de Electrostática

Para comprender la electrofotografía, primero debemos comprender algunos principios electrostáticos básicos. Cuando ciertos materiales entran en contacto y luego se separan entre sí, estos materiales pueden cargarse eléctricamente. Frotar estos materiales juntos puede aumentar este efecto. Esto se llama efecto triboeléctrico. La acumulación de electricidad estática en la ropa en una secadora o al frotar un globo en el cabello son ejemplos del efecto triboeléctrico. Las cargas pueden tener una polaridad positiva o negativa. Las cargas similares se repelen entre sí mientras que las cargas opuestas se atraen, de la misma manera que las polaridades en los imanes (ver Figura 6.2).

Estas propiedades están en el núcleo de la tecnología y se utilizan en casi todas las etapas del proceso de imagen digital.

Tóner Básico

El tóner es un medio en polvo seco y muy fino que se utiliza en el proceso electrofotográfico o xerográfico. Se compone principalmente de una resina e incluye pigmentos, cera y aditivos para mejorar el proceso. El término xerografía, de hecho, se deriva de las palabras griegas xeros, ‘ seco ‘y grafía,’ escritura’, que reflejan cómo se usa el tóner en lugar de la tinta en el proceso de obtención de imágenes. Las partículas de tóner se cargan eléctricamente cuando se agitan o agitan a través de un efecto triboeléctrico. La composición del tóner no solo contribuye a sus características de imagen, sino también a su capacidad de mantener y controlar sus propiedades de carga. La forma del tóner también es un factor en su capacidad de carga. Esta carga eléctrica es lo que permite manipular el tóner con precisión durante todo el proceso.

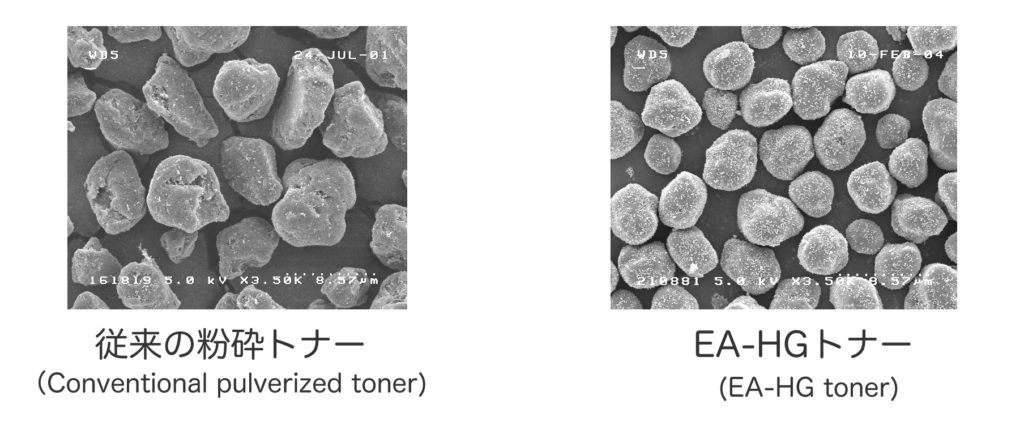

Hay dos tipos básicos de producción de tóner, pulverizado y químico (Figura 6.3). El tóner pulverizado se usaba comúnmente en impresoras digitales anteriores y se fabrica mediante pasos sucesivos de mezcla y molienda de compuestos hasta lograr la consistencia y el tamaño deseados. Las partículas de tóner resultantes son irregulares en tamaño y forma y, por lo general, tienen un tamaño promedio de entre 6,2 y 10,2 micras. El tóner pulverizado produce buenos resultados, con una resolución de hasta 600 dpi; sin embargo, se requiere un tamaño y forma consistentes junto con un tamaño de partícula más pequeño para producir una mejor claridad y detalle a resoluciones más altas.

Los tóners químicos se introdujeron más tarde para superar esas limitaciones y son de uso común en la actualidad. Cada fabricante tiene su propio proceso para crear este tipo de tóner y también nombres únicos. El tóner EA de Xerox, el tóner Pxp de Ricoh y el tóner Simitri de Konica Minolta son ejemplos de tóners químicos. Como su nombre indica, los tóners químicos se crean a través de un proceso de construcción o «crecimiento» químico de la partícula. Este proceso permite el control preciso de la forma y el tamaño de la partícula de tóner (menos de 5 micras en algunos casos), lo que resulta en una mayor capacidad de definición y resolución. Las resoluciones de 1.200 dpi y 2.400 dpi son posibles en gran medida gracias al uso de este tipo de tóner. Otros beneficios incluyen un consumo de energía mucho menor, tanto en el proceso de fabricación como en el proceso de impresión, así como distribuciones de carga y tamaño de partícula más estrechas.

Aquí hay un video de YouTube de cómo se fabrica el tóner químico: https://youtu.be/852TWDP61T4

El tóner seco viene en dos formas: componente mono y componente dual. Ambos se basan en partículas magnéticas de hierro o óxido de hierro para «sujetar» el tóner cargado en un rodillo magnético. Los tóners de un solo componente incorporan el material magnético en la composición de la partícula de tóner en sí, donde los tóners de dos componentes tienen el material magnético mezclado con el tóner, pero como componentes separados. Esta mezcla se llama desarrollador.

ElectroInk

ElectroInk es una forma única de tóner utilizada en las prensas digitales HP Indigo. El tóner se presenta en forma de pasta y se mezcla internamente en la prensa con aceite de imagen, un destilado ligero de petróleo. Este tipo de tóner se considera un tóner líquido, ya que las partículas están suspendidas en el aceite líquido para la obtención de imágenes, pero todavía utiliza un proceso electrofotográfico para la obtención de imágenes. Una de las ventajas importantes de este tipo de tóner es su tamaño de partícula. Las partículas de tóner ElectroInk son de 1 a 2 micras, significativamente más pequeñas que la partícula de tóner seco más pequeña. A este tamaño, un tóner seco se transportaría por el aire y sería muy difícil de controlar. La suspensión de tóner y aceite logra resoluciones más altas, brillo uniforme, bordes de imagen nítidos y capas de imagen muy finas. Una capa de imagen delgada permite que el tóner se ajuste a la superficie del sustrato, produciendo un aspecto consistente entre las áreas fotografiadas y no fotografiadas. Un inconveniente de este tóner, sin embargo, es que los sustratos pueden necesitar pretratarse para que el tóner se adhiera correctamente. Hay sustratos disponibles para su uso específico en prensas digitales HP Indigo, pero por lo general son más caros o pueden no ser compatibles con otros métodos de impresión. Algunas prensas Índigo están equipadas con una estación de pretratamiento que amplía ampliamente la compatibilidad del sustrato e incluso supera la de otras formas de impresión digital.

Nanography

Nanography es una tecnología de impresión muy nueva y emocionante que actualmente está desarrollando el creador de la prensa digital Índigo, Benny Landa. Toma prestados algunos de los mismos conceptos utilizados en el Índigo, pero con un enfoque diferente para la implementación de estos. La tecnología se centra en NanoInk, una tinta innovadora con tamaños de pigmento en decenas de nanómetros. En comparación, los pigmentos que se encuentran en las tintas offset de buena calidad se encuentran en el rango de 500 nanómetros. Los colorantes se intensifican y la densidad de la tinta aumenta a este nivel microscópico, ampliando así la gama de colores de la tinta considerablemente. La tinta utiliza agua como soporte en lugar de aceite de imagen, lo que la hace más rentable y ecológica. Miles de millones de gotas de tinta se inyectan en una manta calentada, no directamente en el sustrato como en la impresión por inyección de tinta. La tinta se extiende uniformemente sobre la manta y el agua se evapora rápidamente, dejando solo una película polimérica seca ultrafina (aproximadamente 500 nanómetros). Esta película se transfiere completamente al sustrato al contacto y produce una imagen resistente y resistente a la abrasión. Esta tecnología de impresión se puede utilizar con casi cualquier sustrato sin tratamiento previo y, debido a su espesor de película minúsculo, no interfiere con el acabado. Ya sea de alto brillo o mate, el acabado de la tinta coincide con el del sustrato. Aunque la tecnología está a punto de revolucionar la industria de la impresión, la primera máquina de impresión en usarla se encuentra actualmente en pruebas beta. Puede encontrar las últimas noticias y más información sobre nanografía en esta página web: http://www.landanano.com/nanography