Curtido, habilidad y tecnología

La fórmula de Gruppo Mastrotto es simple: experiencia y profesionalidad en tándem con la tecnología más moderna de la industria del cuero. Esta es la combinación ganadora que impulsa la producción de millones de metros cuadrados de cueros cada año para su distribución en mercados de todo el mundo.El proceso de producción del Grupo consiste en una serie compleja de tratamientos en los que las habilidades de nuestros trabajadores experimentados cobran protagonismo, gracias a sistemas cada vez más avanzados desarrollados a través de un esfuerzo de investigación continuo y a largo plazo. Las pieles son tratadas y procesadas para convertirse en zapatos, chaquetas, bolsos, sofás, sillas y, de hecho, cualquier otro artículo que los diseñadores y estilistas puedan imaginar.

-

1. Remojar

Lavado con agua para eliminar las impurezas y los pliegues del cuero

-

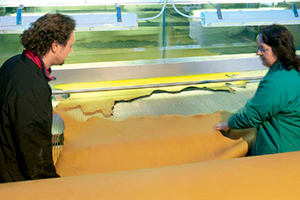

2. Al presionar

Se elimina el exceso de agua y se estira la piel

-

3. División

El grano, la superficie exterior de la piel, se separa mecánicamente horizontalmente de la división (la parte inferior)

-

4. Afeitado

toda La superficie de la piel adquiere un espesor uniforme

-

5. El recorte

Cortar, seleccionar y dividir el ocultar

-

6. Teñido

el punto clave en El proceso de préstamo de la piel suavidad, color y estabilidad (vida de almacenamiento)

-

7. Secado

Extracción del agua mediante succión al vacío utilizando un equipo especial hecho de placas de acero

-

8. Transportador

Acondicionamiento de la piel mediante la suspensión de un transportador a temperatura ambiente

-

9. Estaca

La piel se suaviza con una máquina que ofrece una mecánica de latir acción

-

10. Pulido

abrasión de la Superficie de uso de papel especial para prestar sheen (para nobuck y gamuza divisiones)

-

11. Fulling

El cuero es suavizado por el mecánico embates dentro de batería bajo condiciones de humedad controlada

-

12. Acabado

el Tratamiento a dar el deseado de brillo, color y apariencia

-

13. Planchado

Este paso es necesario para asegurar el nivel de brillo necesario

-

14. El recorte

Asegurar que el producto terminado tiene aristas normales

-

15. Taller

pruebas Físicas y químicas realizadas a los estándares internacionales y las especificaciones del cliente.

-

16. Selección

Comprobación de la calidad, las propiedades de la superficie y el grosor

-

17. La medición de

Medir con precisión los equipos electrónicos, embalaje y envío al cliente

-

18. Almacenamiento

Almacenamiento del material terminado listo para la entrega de las muestras y servicio justo a tiempo