Tannage, compétence et technologie

La formule du Gruppo Mastrotto est simple: expérience et professionnalisme en tandem avec la technologie la plus moderne de l’industrie du cuir. C’est la combinaison gagnante qui conduit à la production de millions de mètres carrés de cuirs chaque année pour la distribution sur les marchés du monde entier.

Le processus de production du Groupe consiste en une série complexe de traitements où les compétences de nos travailleurs expérimentés sont mises en avant, grâce à des systèmes de plus en plus avancés développés grâce à un effort de recherche continu et à long terme. Les peaux sont traitées et transformées pour devenir des chaussures, des vestes, des sacs, des canapés, des chaises et même tout autre article que les designers et les stylistes peuvent imaginer.

1. Trempage

Lavage à l’eau pour éliminer les impuretés et les plis des peaux

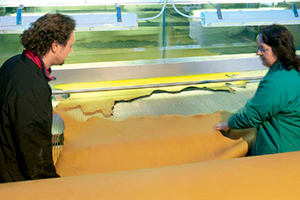

2. En appuyant sur

L’excès d’eau est éliminé et la peau est étirée

3. Fendage

Le grain – la surface extérieure de la peau – est séparé mécaniquement horizontalement de la fendage (la partie inférieure)

4. Rasage

Toute la surface de la peau acquiert une épaisseur uniforme

5. Coupe

Coupe, sélection et division de la peau

6. Teinture

Le point clé du processus, conférant à la peau douceur, couleur et stabilité (durée de conservation)

7. Séchage

Élimination de l’eau par aspiration sous vide à l’aide d’un équipement spécial en plaques d’acier

8. Convoyeur

Conditionnement du cuir en le suspendant à un convoyeur aérien à température ambiante

9. Jalonnement

Le cuir est ramolli à l’aide d’une machine qui assure un battement mécanique

10. Polissage

Abrasion de surface à l’aide de papier spécial pour donner de l’éclat (pour les fentes en nubuck et daim)

11. Foulage

Le cuir est ramolli par buffeting mécanique dans des fûts dans des conditions d’humidité contrôlées

12. Finition

Traitement pour donner la brillance, la couleur et l’aspect souhaités

13. Repassage

Cette étape est nécessaire pour assurer le niveau de brillance requis

14. Parage

S’assurer que le produit fini a des bords réguliers

15. Atelier

Essais physiques et chimiques effectués selon les normes internationales et les spécifications du client

16. Sélection

Vérification de la qualité, des propriétés de surface et de l’épaisseur

17. Mesure

Mesure avec un équipement électronique de précision, emballage et expédition au client

-

18. Stockage

Stockage du matériau fini prêt pour la livraison des échantillons et service juste à temps