- curtimenta, habilidade e Tecnologia

- 1. Lavagem na água para remover impurezas e dobras das peles

- 2. Pressionando

- 3. A divisão

- 4. Barbear

- 5. Aparar

- 6. De tinturaria

- 7. Secagem

- 8. Transportador

- 9. Apostando

- 10. Abrasão de superfície usando papel especial para emprestar brilho (para nubuck e splits de camurça)

- 11. Enchendo

- 12. Tratamento para dar o brilho desejado, cor e aparência

- 13. De engomadoria

- 14. Recorte

- 15. Ensaios físicos e químicos efectuados de acordo com as normas internacionais e as especificações dos clientes Selecção

- 17. Medição

- 18. Armazenamento

curtimenta, habilidade e Tecnologia

a fórmula do Gruppo Mastrotto é simples: experiência e profissionalismo em conjunto com a tecnologia mais moderna na indústria do couro. Esta é a combinação vencedora que impulsiona a produção de milhões de metros quadrados de couro todos os anos para distribuição aos mercados em todo o mundo.o processo de produção do grupo consiste em uma série complexa de tratamentos onde as habilidades de nossos trabalhadores experientes vêm à tona, graças a sistemas cada vez mais avançados desenvolvidos através de um esforço de pesquisa contínua e de longo prazo. As peles são tratadas e processadas para se tornarem sapatos, casacos, sacos, sofás, Cadeiras e, na verdade, qualquer outro artigo que designers e estilistas podem imaginar.

-

1. Lavagem na água para remover impurezas e dobras das peles

pressão

pressão

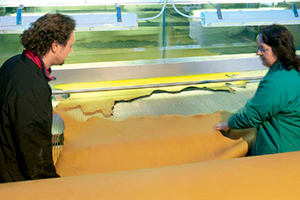

2. Pressionando

o excesso de água é eliminado e o couro é esticado

3. A divisão

O grão – de- superfície exterior do ocultar – é mecanicamente separadas horizontalmente a partir da divisão (a parte inferior)

4. Barbear

toda A superfície do couro adquire uma espessura uniforme

5. Aparar

cortar, seleccionar e dividir o couro

6. De tinturaria

O ponto chave no processo, conferindo-ocultar maciez, cor e estabilidade (armazenamento de vida)

7. Secagem

remoção da água por sucção a vácuo utilizando equipamento especial feito de placas de aço

8. Transportador

Condicionado couro, suspendendo-se a partir de uma sobrecarga de transportador em temperatura ambiente

9. Apostando

O couro é suavizado usando um computador que fornece um mecânico de bater a ação

10. Abrasão de superfície usando papel especial para emprestar brilho (para nubuck e splits de camurça)

11. Enchendo

O couro é abrandado pela mecânica martelamento pelo prazo de tambores sob condições de umidade

12. Tratamento para dar o brilho desejado, cor e aparência

13. De engomadoria

Esta etapa é necessária para garantir o nível de brilho necessário

14. Recorte

Garantir que o produto final tem regulares bordas

15. Ensaios físicos e químicos efectuados de acordo com as normas internacionais e as especificações dos clientes Selecção

verificação da qualidade, das propriedades da superfície e da espessura

17. Medição

de Medição com precisão, equipamentos eletrônicos, de embalagem e envio para o cliente

18. Armazenamento

armazenamento do material acabado pronto para a entrega das amostras e em serviço a tempo