garvning, skicklighet och teknik

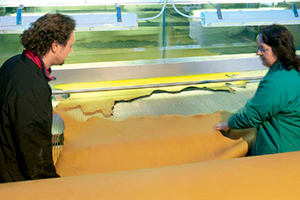

den Gruppo Mastrotto formeln är enkel: erfarenhet och professionalism i tandem med den modernaste tekniken i läderindustrin. Detta är den vinnande kombinationen som driver produktionen av miljontals kvadratmeter läder varje år för distribution till marknader över hela världen.

koncernens produktionsprocess består av en komplex serie behandlingar där kompetensen hos våra erfarna arbetare kommer fram, tack vare alltmer avancerade system som utvecklats genom en långsiktig, pågående forskningsinsats. Skinnen behandlas och bearbetas för att bli skor, jackor, väskor, soffor, stolar och faktiskt alla andra artiklar som designers och stylister kan drömma upp.

-

1. Blötläggning

tvätta i vatten för att avlägsna orenheter och veck från skinnen

-

2. Om du trycker på

överskott av vatten elimineras och huden sträcks

-

3. Splitting

kornet – skinnets yttre yta-separeras mekaniskt horisontellt från delningen (den nedre delen)

-

4. Rakning

hela ytan på huden förvärvar en enhetlig tjocklek

-

5. Trimning

skärning, val och delning av dölj

-

6. Färgning

den viktigaste punkten i processen, utlåning dölja mjukhet, färg och stabilitet (lagringstid)

-

7. Torkning

Ta bort vattnet via vakuumsugning med hjälp av specialutrustning Tillverkad av stålplattor

-

8. Transportband

konditionering av lädret genom att suspendera det från en överliggande transportör vid omgivningstemperatur

-

9. Staking

lädret mjukas upp med en maskin som ger en mekanisk slagverkan

-

10. Polering

ytslipning med hjälp av specialpapper för att låna glans (för nubuck och mocka splittringar)

-

11. Fulling

lädret mjukas upp genom mekanisk buffring i trummor under kontrollerade fuktighetsförhållanden

-

12. Efterbehandling

behandling för att ge önskad glans, färg och utseende

-

13. Strykning

detta steg behövs för att säkerställa den nivå av glans som krävs

-

14. Trimning

se till att den färdiga produkten har regelbundna kanter

-

15. Workshop

fysikaliska och kemiska tester utförda enligt internationella standarder och kundspecifikationer

-

16. Val

kontroll av kvalitet, ytegenskaper och tjocklek

-

17. Mätning

mätning med precision elektronisk utrustning, förpackning och frakt till kunden

-

18. Lagring

lagring av det färdiga materialet redo för leverans av prover och Just in time service